Projektowanie maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz funkcjonalnych. Kluczowym etapem jest analiza potrzeb klienta, która pozwala na zrozumienie wymagań dotyczących wydajności, bezpieczeństwa oraz ergonomii. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice i modele maszyn. W tym etapie inżynierowie często korzystają z oprogramowania CAD, które umożliwia wizualizację projektu w trzech wymiarach. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów oraz komponentów mechanicznych. Ważne jest również przeprowadzenie obliczeń wytrzymałościowych, aby upewnić się, że maszyna będzie działać zgodnie z założeniami. Po zakończeniu fazy projektowej następuje prototypowanie, które pozwala na testowanie funkcjonalności i identyfikację ewentualnych problemów.

Jakie technologie są wykorzystywane w projektowaniu maszyn przemysłowych

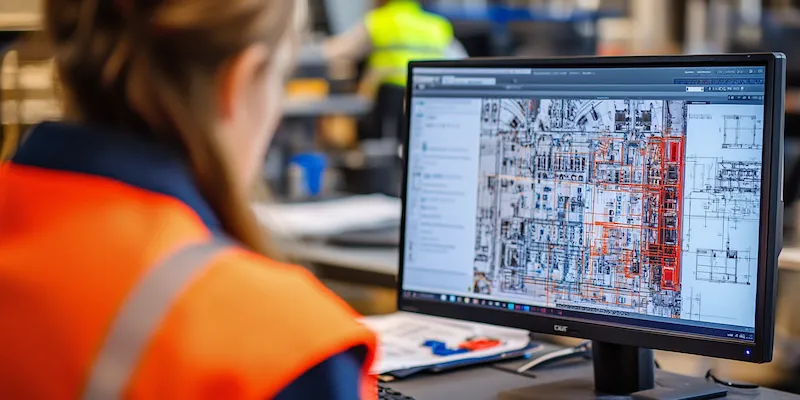

W dzisiejszych czasach projektowanie maszyn przemysłowych opiera się na zaawansowanych technologiach, które znacznie zwiększają efektywność i precyzję całego procesu. Jednym z najważniejszych narzędzi są systemy CAD, które pozwalają inżynierom na tworzenie skomplikowanych modeli 3D oraz symulacji działania maszyny. Dzięki nim można szybko wprowadzać zmiany w projekcie oraz analizować jego właściwości fizyczne. Ponadto, coraz częściej stosuje się technologie druku 3D do prototypowania komponentów maszyn, co przyspiesza cały proces i obniża koszty produkcji. Warto również zwrócić uwagę na zastosowanie sztucznej inteligencji i uczenia maszynowego w analizie danych produkcyjnych oraz optymalizacji procesów. Te innowacje pozwalają na lepsze prognozowanie awarii oraz zwiększenie wydajności operacyjnej. Dodatkowo, Internet rzeczy (IoT) staje się coraz bardziej popularny w przemyśle, umożliwiając monitorowanie pracy maszyn w czasie rzeczywistym oraz zdalne zarządzanie ich funkcjonowaniem.

Jakie są najczęstsze błędy w projektowaniu maszyn przemysłowych

Podczas projektowania maszyn przemysłowych mogą wystąpić różnorodne błędy, które mają wpływ na efektywność i bezpieczeństwo urządzeń. Jednym z najczęstszych problemów jest niewłaściwe określenie wymagań klienta na etapie analizy potrzeb. Często zdarza się, że inżynierowie nie uwzględniają wszystkich aspektów funkcjonalnych lub ergonomicznych, co prowadzi do powstania maszyny nieodpowiadającej oczekiwaniom użytkowników. Innym istotnym błędem jest niedostateczna analiza materiałów i komponentów użytych w projekcie. Wybór niewłaściwych materiałów może skutkować awariami lub skróceniem żywotności maszyny. Również brak przeprowadzenia odpowiednich testów prototypu przed rozpoczęciem produkcji seryjnej może prowadzić do kosztownych poprawek i przestojów w pracy zakładu. Niekiedy inżynierowie pomijają również aspekty związane z bezpieczeństwem użytkowników, co może prowadzić do poważnych wypadków w miejscu pracy.

Jakie umiejętności są niezbędne dla projektantów maszyn przemysłowych

Aby skutecznie zajmować się projektowaniem maszyn przemysłowych, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Przede wszystkim projektanci muszą posiadać solidną wiedzę z zakresu inżynierii mechanicznej oraz materiałowej, co pozwala im na dobór odpowiednich rozwiązań konstrukcyjnych i technologicznych. Znajomość programów CAD jest absolutnie kluczowa, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny. Oprócz umiejętności technicznych ważna jest także zdolność analitycznego myślenia oraz rozwiązywania problemów, co pozwala na identyfikację ewentualnych błędów już na etapie projektowania. Umiejętności komunikacyjne są równie istotne, ponieważ projektanci często współpracują z innymi działami firmy oraz klientami, a także muszą prezentować swoje pomysły i rozwiązania przed zespołem czy zarządem.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

W ostatnich latach projektowanie maszyn przemysłowych uległo znacznym zmianom, a nowe technologie oraz podejścia do produkcji wprowadzają innowacyjne rozwiązania. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności i redukcję kosztów. Wykorzystanie robotów przemysłowych staje się standardem w wielu zakładach, co umożliwia wykonywanie skomplikowanych zadań z dużą precyzją i szybkością. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji do analizy danych produkcyjnych oraz optymalizacji procesów. Dzięki algorytmom uczenia maszynowego możliwe jest przewidywanie awarii maszyn oraz dostosowywanie parametrów pracy do aktualnych warunków. Również rozwój technologii Internetu rzeczy (IoT) przyczynia się do zwiększenia efektywności maszyn poprzez umożliwienie ich monitorowania w czasie rzeczywistym oraz zdalnego zarządzania. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju, co wpływa na wybór materiałów oraz procesów produkcyjnych, które są bardziej przyjazne dla środowiska.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn przemysłowych

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn przemysłowych. Właściwe zaprojektowanie urządzeń ma kluczowe znaczenie dla ochrony zdrowia i życia pracowników, a także dla minimalizacji ryzyka awarii i przestojów w produkcji. Na etapie projektowania należy przeprowadzić szczegółową analizę ryzyka, która pozwoli na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. Ważne jest również, aby maszyny były zgodne z obowiązującymi normami i przepisami dotyczącymi bezpieczeństwa, co wymaga znajomości odpowiednich regulacji prawnych. Projektanci powinni również uwzględniać ergonomię w swoich rozwiązaniach, aby zapewnić komfort pracy operatorów oraz zminimalizować ryzyko urazów związanych z długotrwałym użytkowaniem urządzeń. Dodatkowo warto inwestować w systemy zabezpieczeń, takie jak osłony czy czujniki, które mogą zapobiegać niebezpiecznym sytuacjom.

Jakie są różnice między projektowaniem maszyn a urządzeń elektronicznych

Projektowanie maszyn przemysłowych różni się od projektowania urządzeń elektronicznych pod wieloma względami, co wynika z odmiennych wymagań technicznych i funkcjonalnych tych dwóch dziedzin. W przypadku maszyn przemysłowych kluczowe są aspekty mechaniczne, takie jak wytrzymałość materiałów, dynamika ruchu czy efektywność energetyczna. Projektanci muszą brać pod uwagę obciążenia mechaniczne oraz interakcje między różnymi komponentami maszyny. Natomiast w przypadku urządzeń elektronicznych większy nacisk kładzie się na aspekty związane z elektroniką, takie jak układy scalone, oprogramowanie czy komunikacja między urządzeniami. W projektowaniu elektroniki istotne są także kwestie związane z miniaturyzacją komponentów oraz ich integracją w ograniczonej przestrzeni. Ponadto procesy testowania i prototypowania mogą się różnić; w przypadku maszyn często wymagane są testy wytrzymałościowe i funkcjonalne, podczas gdy w elektronice kluczowe są testy oprogramowania oraz kompatybilności elektromagnetycznej.

Jakie narzędzia wspierają projektowanie maszyn przemysłowych

Współczesne projektowanie maszyn przemysłowych korzysta z szerokiego wachlarza narzędzi i oprogramowania, które znacznie ułatwiają cały proces inżynieryjny. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie trójwymiarowych modeli maszyn oraz wizualizację ich działania. Dzięki nim inżynierowie mogą szybko wprowadzać zmiany w projekcie oraz analizować jego właściwości fizyczne za pomocą symulacji komputerowych. Oprócz tego stosuje się oprogramowanie do analizy wytrzymałościowej (CAE – Computer-Aided Engineering), które pozwala na przeprowadzanie obliczeń dotyczących obciążeń i deformacji elementów konstrukcyjnych. Narzędzia do zarządzania projektem, takie jak systemy PLM (Product Lifecycle Management), wspierają koordynację działań zespołu projektowego oraz dokumentację procesu tworzenia maszyny. Warto również zwrócić uwagę na oprogramowanie do symulacji procesów produkcyjnych oraz zarządzania jakością, które pomagają w optymalizacji całego cyklu życia produktu.

Jakie umiejętności miękkie są ważne dla inżynierów projektujących maszyny

Oprócz umiejętności technicznych inżynierowie zajmujący się projektowaniem maszyn przemysłowych powinni rozwijać także umiejętności miękkie, które mają kluczowe znaczenie dla efektywnej współpracy zespołowej oraz komunikacji z klientami i innymi działami firmy. Umiejętność pracy w grupie jest niezwykle istotna, ponieważ projektowanie maszyn często wymaga współpracy różnych specjalistów – od inżynierów mechaników po elektroników czy programistów. Zdolność do skutecznej komunikacji pozwala na lepsze przekazywanie pomysłów oraz rozwiązywanie problemów pojawiających się podczas pracy nad projektem. Kreatywność jest kolejną ważną cechą; inżynierowie muszą być otwarci na nowe pomysły i innowacyjne rozwiązania technologiczne, które mogą poprawić funkcjonalność i wydajność maszyn. Umiejętność analitycznego myślenia jest równie istotna – pozwala na identyfikację problemów oraz ocenę różnych rozwiązań inżynieryjnych pod kątem ich efektywności i kosztów.

Jakie wyzwania stoją przed branżą projektowania maszyn przemysłowych

Branża projektowania maszyn przemysłowych stoi przed wieloma wyzwaniami związanymi z dynamicznymi zmianami technologicznymi oraz rosnącymi wymaganiami rynku. Jednym z głównych wyzwań jest konieczność dostosowywania się do coraz bardziej rygorystycznych norm ekologicznych i efektywności energetycznej. Projektanci muszą szukać rozwiązań, które będą zarówno wydajne, jak i przyjazne dla środowiska, co często wiąże się z dodatkowymi kosztami oraz czasem potrzebnym na badania i rozwój nowych technologii. Kolejnym istotnym wyzwaniem jest rosnąca konkurencja na rynku globalnym; firmy muszą nieustannie innowować swoje produkty oraz procesy produkcyjne, aby utrzymać swoją pozycję rynkową. W kontekście cyfryzacji branży przemysłowej istotne staje się także wdrażanie nowych technologii informacyjnych oraz automatyzacja procesów produkcyjnych, co wymaga od inżynierów ciągłego kształcenia się i adaptacji do zmieniającego się środowiska pracy.