Współczesny przemysł nieustannie dąży do zwiększenia efektywności, precyzji i bezpieczeństwa procesów produkcyjnych. W tym kontekście automatyka przemysłowa odgrywa fundamentalną rolę, rewolucjonizując tradycyjne podejście do budowy maszyn. Integracja zaawansowanych systemów sterowania, robotyki i oprogramowania pozwala na tworzenie inteligentnych, samouczących się i elastycznych rozwiązań, które znacząco podnoszą konkurencyjność przedsiębiorstw. Automatyzacja procesów produkcyjnych to nie tylko redukcja kosztów pracy czy eliminacja błędów ludzkich, ale przede wszystkim otwarcie drzwi do innowacji i tworzenia maszyn o nieporównywalnie większych możliwościach.

Dynamiczny rozwój technologiczny sprawia, że maszyn nie można już traktować jako samodzielnych, statycznych urządzeń. Stają się one integralnymi elementami większych, połączonych sieci produkcyjnych, w których komunikacja, analiza danych i adaptacja do zmieniających się warunków są kluczowe. Automatyka przemysłowa dostarcza narzędzi i koncepcji niezbędnych do budowy takich maszyn, które są w stanie nie tylko wykonywać zadane czynności, ale także optymalizować własne działanie, przewidywać potencjalne awarie i współpracować z innymi systemami w czasie rzeczywistym. Jest to proces ciągłego doskonalenia, gdzie każda nowa generacja maszyn jest bardziej wydajna, bezpieczna i inteligentna od poprzedniej.

Proces budowy maszyn z wykorzystaniem nowoczesnych rozwiązań z zakresu automatyki przemysłowej wymaga interdyscyplinarnego podejścia. Inżynierowie muszą posiadać wiedzę z zakresu mechaniki, elektroniki, informatyki, a także specyfiki konkretnego procesu produkcyjnego. Kluczowe jest zrozumienie potrzeb klienta i zaprojektowanie maszyny, która nie tylko spełni jego oczekiwania pod względem funkcjonalności, ale także będzie łatwa w obsłudze, konserwacji i integracji z istniejącą infrastrukturą. Automatyka przemysłowa dostarcza ram i narzędzi do osiągnięcia tych celów, umożliwiając tworzenie rozwiązań szytych na miarę, które realnie przekładają się na sukces biznesowy.

Rola systemów sterowania w nowoczesnej budowie maszyn

Systemy sterowania stanowią serce każdej zautomatyzowanej maszyny. To one odpowiadają za odbieranie informacji z czujników, przetwarzanie ich zgodnie z zaprogramowanym algorytmem i wysyłanie poleceń do elementów wykonawczych, takich jak silniki, siłowniki czy zawory. W kontekście automatyki przemysłowej, kluczowe znaczenie mają sterowniki programowalne PLC (Programmable Logic Controller), które dzięki swojej elastyczności, niezawodności i możliwościom programowania, stały się standardem w budowie maszyn. Pozwalają one na realizację złożonych sekwencji operacji, monitorowanie parametrów procesu w czasie rzeczywistym oraz integrację z innymi systemami sterowania i nadzoru.

Oprócz tradycyjnych sterowników PLC, coraz większą popularność zdobywają systemy oparte na komputerach przemysłowych (IPC) oraz platformy typu PC-based control. Oferują one znacznie większą moc obliczeniową, co pozwala na realizację bardziej skomplikowanych algorytmów, takich jak zaawansowane sterowanie ruchem (motion control), wizyjne systemy kontroli jakości czy sztuczna inteligencja. Integracja tych systemów z interfejsami HMI (Human-Machine Interface) tworzy intuicyjne środowisko pracy dla operatorów, umożliwiając łatwe monitorowanie stanu maszyny, wprowadzanie zmian w parametrach pracy czy diagnozowanie potencjalnych problemów.

Projektowanie systemów sterowania dla nowej budowy maszyn to proces wymagający szczegółowego planowania. Należy uwzględnić nie tylko podstawowe funkcje maszyny, ale także jej potencjalne przyszłe zastosowania i możliwość rozbudowy. Kluczowe jest dobranie odpowiedniego typu sterownika, jego architektury, a także języków programowania, które zapewnią stabilność, bezpieczeństwo i łatwość modyfikacji oprogramowania. Wykorzystanie nowoczesnych narzędzi do symulacji i testowania pozwala na minimalizację ryzyka błędów na etapie wdrażania, co jest nieocenione w kontekście złożonych systemów automatyki przemysłowej.

Integracja robotyki i automatyki przemysłowej w procesach produkcyjnych

Kluczowym aspektem integracji robotyki z automatyką przemysłową jest zapewnienie płynnej komunikacji między robotem a pozostałymi elementami maszyny. Sterowniki PLC i systemy wizyjne odgrywają tu fundamentalną rolę, umożliwiając robotowi precyzyjne lokalizowanie obiektów, dostosowywanie swoich ruchów do zmieniających się warunków i współpracę z operatorami w bezpieczny sposób. Rozwój cobotów, czyli robotów współpracujących, otwiera nowe możliwości w zakresie budowy maszyn, pozwalając na tworzenie elastycznych stanowisk, gdzie człowiek i maszyna pracują ramię w ramię, wykorzystując swoje unikalne kompetencje.

Projektowanie maszyn uwzględniających robotykę wymaga od inżynierów głębokiego zrozumienia zarówno mechaniki ruchu robota, jak i logiki sterowania procesem. Optymalizacja trajektorii ruchu, zapewnienie bezpieczeństwa przestrzeni roboczej robota oraz integracja z systemami wizyjnymi to kluczowe wyzwania. Automatyka przemysłowa dostarcza narzędzi i protokołów komunikacyjnych, które umożliwiają stworzenie spójnego i wydajnego systemu, w którym robot staje się nie tylko narzędziem, ale inteligentnym komponentem całej linii produkcyjnej. Wdrożenie takich rozwiązań wymaga szczegółowej analizy ROI i potencjalnych korzyści dla przedsiębiorstwa.

Inżynieria maszyn z uwzględnieniem nowoczesnej automatyki

Budowa maszyn w erze automatyki przemysłowej to proces znacznie bardziej złożony niż tradycyjne projektowanie mechaniczne. Inżynierowie muszą integrować wiedzę z zakresu mechaniki, elektroniki, programowania i teorii sterowania, aby stworzyć maszyny, które są nie tylko funkcjonalne, ale także inteligentne i efektywne. Kluczowe staje się projektowanie modułowe, które pozwala na łatwą wymianę komponentów, adaptację maszyny do różnych zastosowań oraz przyszłościowe rozbudowy. Systemy automatyki przemysłowej umożliwiają realizację tych założeń, oferując elastyczne platformy sprzętowe i programowe.

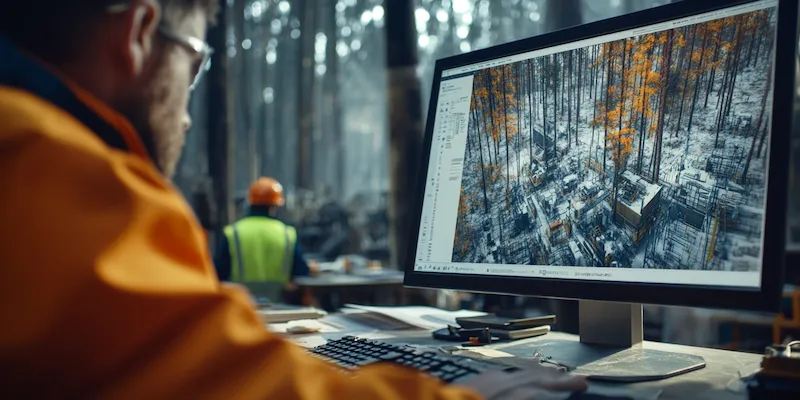

W procesie projektowania maszyn niezwykle ważna jest symulacja i wirtualna rzeczywistość. Pozwalają one na testowanie różnych scenariuszy działania systemu, optymalizację parametrów sterowania i identyfikację potencjalnych problemów jeszcze przed fizyczną budową prototypu. Wykorzystanie zaawansowanych narzędzi CAD/CAM/CAE w połączeniu z oprogramowaniem do symulacji układów sterowania i robotyki pozwala na znaczące skrócenie czasu wdrożenia i redukcję kosztów. Automatyka przemysłowa dostarcza narzędzi do integracji tych środowisk, tworząc spójny proces projektowy.

Tworzenie nowych maszyn z wykorzystaniem automatyki przemysłowej wymaga również skupienia na aspekcie bezpieczeństwa. Zgodność z normami bezpieczeństwa maszyn (np. PN-EN ISO 13849) jest absolutnie kluczowa. Systemy bezpieczeństwa, takie jak kurtyny świetlne, skanery bezpieczeństwa czy przyciski zatrzymania awaryjnego, muszą być integralnie wkomponowane w projekt maszyny i współpracować z systemem sterowania. Automatyka przemysłowa dostarcza dedykowanych modułów bezpieczeństwa, które ułatwiają implementację zgodnych z normami rozwiązań, zapewniając ochronę operatorów i zapobiegając uszkodzeniom maszyn.

Korzyści płynące z automatyzacji budowy maszyn przemysłowych

Wdrożenie rozwiązań z zakresu automatyki przemysłowej w procesie budowy maszyn przynosi szereg wymiernych korzyści dla przedsiębiorstw. Przede wszystkim, znacząco wzrasta wydajność produkcji. Zautomatyzowane maszyny pracują szybciej, dokładniej i bez przerw, co przekłada się na większą liczbę wytworzonych produktów w jednostce czasu. Redukcja liczby błędów ludzkich minimalizuje straty materiałowe i poprawia jakość finalnych wyrobów. Automatyka przemysłowa pozwala również na realizację zadań w warunkach, które są niebezpieczne lub szkodliwe dla człowieka, co znacząco poprawia bezpieczeństwo pracy.

Elastyczność i możliwość adaptacji to kolejne kluczowe zalety. Nowoczesne, zautomatyzowane maszyny mogą być łatwo przeprogramowane do produkcji różnych wariantów produktów lub do obsługi nowych procesów. To pozwala firmom na szybsze reagowanie na zmieniające się potrzeby rynku i utrzymanie konkurencyjności. Integracja z systemami zarządzania produkcją (MES) i systemami planowania zasobów przedsiębiorstwa (ERP) umożliwia pełną kontrolę nad procesem produkcyjnym, optymalizację przepływu materiałów i zasobów oraz lepsze planowanie.

Automatyka przemysłowa w budowie maszyn przyczynia się również do obniżenia kosztów operacyjnych w dłuższej perspektywie. Mimo początkowych inwestycji, automatyzacja prowadzi do redukcji kosztów pracy, zmniejszenia zużycia energii dzięki optymalizacji procesów oraz minimalizacji kosztów związanych z błędami i reklamacjami. Ponadto, zwiększona niezawodność i mniejsza awaryjność zautomatyzowanych systemów przekładają się na niższe koszty konserwacji i przestojów. Wykorzystanie OCP przewoźnika w kontekście optymalizacji logistyki dostaw komponentów do produkcji maszyn, może dodatkowo wpłynąć na obniżenie kosztów całego procesu.

Przyszłość automatyki przemysłowej i budowy maszyn

Przyszłość automatyki przemysłowej w kontekście budowy maszyn rysuje się w barwach jeszcze większej inteligencji i autonomii. Rozwój sztucznej inteligencji (AI) i uczenia maszynowego (ML) otwiera drogę do tworzenia maszyn, które nie tylko wykonują zaprogramowane zadania, ale także uczą się na podstawie doświadczeń, optymalizują swoje działanie w czasie rzeczywistym i potrafią samodzielnie diagnozować i rozwiązywać problemy. Przemysł 4.0 i koncepcja „Inteligentnej Fabryki” stają się rzeczywistością, gdzie maszyny komunikują się ze sobą i z ludźmi, tworząc zdecentralizowane, samoregulujące się systemy produkcyjne.

Kolejnym kluczowym trendem jest rosnące znaczenie robotów współpracujących (cobotów) oraz mobilnych robotów autonomicznych. Umożliwiają one tworzenie bardziej elastycznych i ergonomicznych stanowisk pracy, gdzie człowiek i maszyna mogą efektywnie współpracować, wykorzystując swoje mocne strony. Budowa maszyn przyszłości będzie coraz częściej uwzględniać te rozwiązania, pozwalając na szybkie rekonfiguracje linii produkcyjnych i dostosowanie do indywidualnych potrzeb klientów. Integracja z Internetem Rzeczy (IoT) pozwoli na zbieranie ogromnych ilości danych o pracy maszyn, co umożliwi jeszcze lepszą optymalizację procesów i predykcyjne utrzymanie ruchu.

Dalszy rozwój technologii cyfrowych, takich jak cyfrowe bliźniaki (digital twins), umożliwi tworzenie wirtualnych replik maszyn i całych linii produkcyjnych. Pozwoli to na testowanie nowych rozwiązań, optymalizację procesów i szkolenie operatorów w wirtualnym środowisku, zanim zostaną wdrożone w rzeczywistości. Automatyka przemysłowa będzie nadal ewoluować, integrując coraz bardziej zaawansowane technologie, aby sprostać wyzwaniom współczesnego przemysłu i umożliwić tworzenie maszyn, które będą jeszcze bardziej wydajne, bezpieczne i inteligentne.