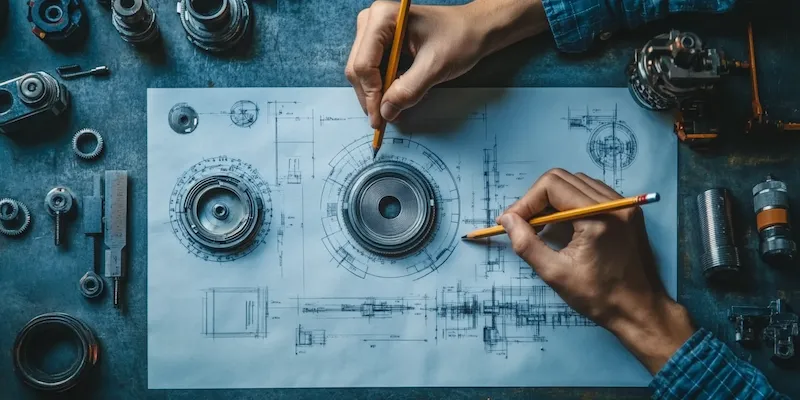

Budowa maszyn CNC, czyli komputerowo sterowanych narzędzi, opiera się na kilku kluczowych elementach, które współpracują ze sobą, aby zapewnić precyzyjne i efektywne wykonywanie zadań obróbczych. Na początku warto zwrócić uwagę na ramę maszyny, która stanowi jej szkielet i jest odpowiedzialna za stabilność oraz sztywność konstrukcji. Kolejnym istotnym elementem jest system napędowy, który zazwyczaj składa się z silników krokowych lub serwomotorów, które precyzyjnie kontrolują ruch narzędzia w trzech wymiarach. W maszynach CNC niezbędny jest także układ sterowania, który interpretuje dane wejściowe i przekształca je w konkretne ruchy mechaniczne. Oprogramowanie do programowania maszyn CNC, takie jak G-code, odgrywa kluczową rolę w tym procesie, umożliwiając użytkownikom tworzenie skomplikowanych wzorów i kształtów. Nie można zapomnieć o narzędziach skrawających, które są wymienne i dostosowane do różnych materiałów oraz rodzajów obróbki.

Jakie są zalety korzystania z maszyn CNC w produkcji

Maszyny CNC przynoszą wiele korzyści w procesie produkcji, co czyni je niezwykle popularnymi w różnych branżach przemysłowych. Przede wszystkim ich największą zaletą jest wysoka precyzja obróbki, co pozwala na uzyskanie detali o bardzo małych tolerancjach. Dzięki temu możliwe jest tworzenie skomplikowanych kształtów i wzorów, które byłyby trudne do osiągnięcia przy użyciu tradycyjnych metod obróbczych. Kolejną istotną zaletą jest automatyzacja procesu produkcji, co znacząco zwiększa wydajność oraz redukuje czas potrzebny na wykonanie zleceń. Maszyny CNC mogą pracować przez długie godziny bez przerwy, co pozwala na zwiększenie produkcji przy jednoczesnym zmniejszeniu kosztów pracy. Dodatkowo dzięki programowalności maszyn CNC możliwe jest łatwe wprowadzanie zmian w projektach bez konieczności modyfikacji fizycznych narzędzi czy maszyn. To sprawia, że są one idealnym rozwiązaniem dla firm zajmujących się produkcją na małą i dużą skalę.

Jakie są najpopularniejsze zastosowania maszyn CNC w przemyśle

Maszyny CNC znajdują szerokie zastosowanie w różnych dziedzinach przemysłu, co czyni je niezwykle wszechstronnymi narzędziami. Jednym z najpopularniejszych zastosowań jest obróbka metali, gdzie maszyny te służą do frezowania, toczenia oraz cięcia blach stalowych czy aluminiowych. Dzięki swojej precyzji maszyny CNC są wykorzystywane również w produkcji komponentów dla branży motoryzacyjnej oraz lotniczej, gdzie każdy detal musi spełniać rygorystyczne normy jakościowe. W sektorze meblarskim maszyny te pozwalają na tworzenie skomplikowanych wzorów i wykończeń drewnianych mebli, co zwiększa ich atrakcyjność wizualną. Kolejnym obszarem zastosowań są prototypowanie oraz produkcja małoseryjna, gdzie elastyczność maszyn CNC umożliwia szybkie wprowadzanie zmian w projektach oraz dostosowywanie produkcji do potrzeb klientów. W ostatnich latach coraz większą popularnością cieszy się także wykorzystanie maszyn CNC w branży medycznej do produkcji implantów oraz narzędzi chirurgicznych, gdzie precyzyjne wykonanie ma kluczowe znaczenie dla bezpieczeństwa pacjentów.

Jakie technologie są wykorzystywane w budowie maszyn CNC

W budowie maszyn CNC wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie ich wydajności oraz precyzji działania. Jedną z kluczowych technologii jest system sterowania numerycznego, który pozwala na dokładne programowanie ruchów maszyny poprzez specjalistyczne oprogramowanie. Dzięki temu operatorzy mogą łatwo tworzyć skomplikowane programy obróbcze bez konieczności posiadania zaawansowanej wiedzy technicznej. W ostatnich latach coraz częściej stosuje się również technologie związane z automatyzacją procesów produkcyjnych, takie jak robotyzacja czy integracja z systemami zarządzania produkcją. To pozwala na jeszcze większe zwiększenie efektywności pracy oraz redukcję błędów ludzkich. Technologia druku 3D również zaczyna znajdować swoje miejsce w kontekście maszyn CNC, umożliwiając tworzenie prototypów i części zamiennych w sposób szybki i ekonomiczny. Ponadto rozwój materiałów kompozytowych oraz nowych stopów metali wpływa na możliwości obróbcze maszyn CNC, co sprawia, że stają się one bardziej uniwersalne i zdolne do pracy z różnorodnymi materiałami.

Jakie są najważniejsze aspekty konserwacji maszyn CNC

Konserwacja maszyn CNC jest kluczowym elementem zapewniającym ich długotrwałe i efektywne działanie. Regularne przeglądy oraz odpowiednia pielęgnacja wpływają na wydajność maszyny oraz jakość produkcji. Na początku warto zwrócić uwagę na smarowanie, które jest niezbędne do prawidłowego funkcjonowania ruchomych części maszyny. Użycie odpowiednich środków smarnych pozwala zredukować tarcie, co przekłada się na mniejsze zużycie komponentów oraz ich dłuższą żywotność. Kolejnym istotnym aspektem jest kontrola układów elektronicznych i sterujących, które powinny być regularnie sprawdzane pod kątem ewentualnych usterek czy błędów w oprogramowaniu. W przypadku wykrycia problemów, niezbędna jest ich natychmiastowa naprawa, aby uniknąć poważniejszych awarii. Ważne jest również czyszczenie maszyny, które pozwala na usunięcie zanieczyszczeń oraz resztek materiałów obróbczych, co może wpływać na jakość pracy oraz bezpieczeństwo użytkowników. Dodatkowo, operatorzy powinni prowadzić szczegółową dokumentację wszystkich przeprowadzonych prac konserwacyjnych, co ułatwia identyfikację potencjalnych problemów oraz planowanie przyszłych działań.

Jakie są różnice między maszynami CNC a tradycyjnymi metodami obróbczy

Różnice między maszynami CNC a tradycyjnymi metodami obróbczymi są znaczące i mają wpływ na sposób produkcji w wielu branżach. Przede wszystkim maszyny CNC oferują znacznie wyższą precyzję obróbki, co pozwala na uzyskanie detali o małych tolerancjach. W przeciwieństwie do tradycyjnych metod, gdzie wiele procesów wymaga ręcznej interwencji operatora, maszyny CNC działają w sposób zautomatyzowany, co eliminuje ryzyko błędów ludzkich. Dodatkowo programowalność maszyn CNC umożliwia łatwe wprowadzanie zmian w projektach bez konieczności modyfikacji narzędzi czy sprzętu. W tradycyjnych metodach każda zmiana wymaga często czasochłonnych przestojów oraz dodatkowych kosztów związanych z przystosowaniem maszyn do nowych zadań. Kolejną istotną różnicą jest wydajność – maszyny CNC mogą pracować przez długie godziny bez przerwy, co znacząco zwiększa tempo produkcji. Warto także zauważyć, że dzięki precyzyjnemu cięciu i obróbce maszyny CNC minimalizują straty materiałowe, co jest korzystne zarówno dla firm, jak i dla środowiska.

Jakie umiejętności są potrzebne do obsługi maszyn CNC

Obsługa maszyn CNC wymaga od operatorów posiadania szeregu specjalistycznych umiejętności oraz wiedzy technicznej. Na początku kluczowe jest zrozumienie podstawowych zasad działania tych maszyn oraz znajomość ich budowy. Operatorzy powinni być zaznajomieni z różnymi rodzajami narzędzi skrawających oraz materiałów, które będą obrabiane, aby móc dobierać odpowiednie parametry pracy. Umiejętność czytania rysunków technicznych oraz schematów CAD jest niezbędna do prawidłowego programowania maszyn oraz interpretacji projektów. Kolejnym istotnym aspektem jest znajomość oprogramowania do programowania maszyn CNC, takiego jak G-code czy CAM (Computer-Aided Manufacturing), które pozwala na tworzenie skomplikowanych programów obróbczych. Operatorzy muszą także posiadać umiejętności diagnostyczne, aby szybko identyfikować i rozwiązywać problemy związane z działaniem maszyny. Dodatkowo ważne są umiejętności manualne oraz techniczne, które pozwalają na precyzyjne ustawienie narzędzi oraz kontrolę jakości wykonanych detali.

Jakie są nowinki technologiczne w dziedzinie maszyn CNC

Nowinki technologiczne w dziedzinie maszyn CNC pojawiają się regularnie i mają ogromny wpływ na rozwój przemysłu obróbczego. Jednym z najważniejszych trendów jest integracja sztucznej inteligencji (AI) z systemami sterującymi maszynami CNC. Dzięki temu możliwe jest automatyczne dostosowywanie parametrów pracy do zmieniających się warunków produkcji oraz optymalizacja procesów obróbczych w czasie rzeczywistym. Kolejną innowacją są systemy monitorowania stanu maszyny w czasie rzeczywistym, które pozwalają na bieżąco analizować dane dotyczące wydajności i jakości produkcji. To umożliwia szybką reakcję na ewentualne problemy oraz minimalizację przestojów. Warto również wspomnieć o rozwoju technologii druku 3D i jej integracji z maszynami CNC, co otwiera nowe możliwości w zakresie prototypowania i produkcji części zamiennych. W ostatnich latach coraz większą popularnością cieszą się także maszyny wielofunkcyjne, które łączą różne technologie obróbcze w jednej jednostce roboczej, co zwiększa elastyczność produkcji i redukuje koszty operacyjne.

Jakie są koszty zakupu i eksploatacji maszyn CNC

Koszty zakupu i eksploatacji maszyn CNC mogą być znaczne i zależą od wielu czynników, takich jak typ maszyny, jej parametry techniczne oraz dodatkowe wyposażenie. Na początku warto zwrócić uwagę na cenę samej maszyny – proste modele mogą kosztować od kilku tysięcy złotych do kilkudziesięciu tysięcy złotych za bardziej zaawansowane urządzenia. Koszt zakupu to jednak tylko część całkowitych wydatków związanych z eksploatacją maszyny CNC. Należy także uwzględnić wydatki na materiały eksploatacyjne takie jak narzędzia skrawające czy materiały obrabiane, które mogą znacząco wpłynąć na całkowity koszt produkcji. Dodatkowo konieczne są regularne przeglądy techniczne oraz konserwacja maszyny, co wiąże się z dodatkowymi kosztami serwisowymi. Warto również pamiętać o szkoleniu operatorów, które jest niezbędne do prawidłowego korzystania z maszyny i zapewnienia wysokiej jakości produkcji.

Jakie są przyszłościowe kierunki rozwoju technologii CNC

Przyszłościowe kierunki rozwoju technologii CNC wskazują na dalszą automatyzację procesów produkcyjnych oraz integrację nowoczesnych technologii informacyjnych i komunikacyjnych. Jednym z najważniejszych trendów jest rozwój Internetu Rzeczy (IoT), który umożliwia połączenie maszyn CNC z siecią internetową. Dzięki temu możliwe będzie zbieranie danych dotyczących wydajności pracy w czasie rzeczywistym oraz ich analiza w celu optymalizacji procesów produkcyjnych.