Budowa maszyn elektrycznych stanowi fundament dla niemal każdej nowoczesnej technologii, od prostych urządzeń domowych po zaawansowane systemy przemysłowe. Zrozumienie podstawowych zasad, które rządzą tym procesem, jest kluczowe dla inżynierów, techników, a nawet entuzjastów elektroniki. Chodzi tu nie tylko o poznanie poszczególnych komponentów, ale przede wszystkim o zrozumienie, jak te elementy współpracują, tworząc funkcjonalne urządzenia zdolne do konwersji energii elektrycznej na mechaniczną i odwrotnie.

Na samym początku warto zaznaczyć, że maszyny elektryczne dzielą się na dwie główne kategorie: silniki elektryczne, które pobierają energię elektryczną i generują ruch obrotowy lub liniowy, oraz generatory elektryczne, które przekształcają energię mechaniczną w elektryczną. Oba typy maszyn opierają się na fundamentalnych prawach elektromagnetyzmu, w szczególności na zjawisku indukcji elektromagnetycznej i oddziaływaniu pola magnetycznego z prądem elektrycznym.

Kluczowymi elementami każdej maszyny elektrycznej są: uzwojenia (cewki drutu nawinięte na rdzeń), które tworzą pola magnetyczne lub są poddawane ich działaniu, oraz elementy wykonawcze, takie jak wirnik (część ruchoma) i stojan (część nieruchoma). Materiały użyte do budowy tych komponentów mają ogromne znaczenie dla wydajności, trwałości i bezpieczeństwa maszyny. Stosuje się materiały o wysokiej przewodności elektrycznej, takie jak miedź czy aluminium, do uzwojeń, oraz materiały ferromagnetyczne, jak żelazo czy stal krzemowa, do rdzeni, które efektywnie przewodzą strumień magnetyczny.

Proces projektowania maszyn elektrycznych wymaga uwzględnienia wielu czynników, w tym wymaganej mocy wyjściowej, napięcia zasilania, częstotliwości prądu, warunków pracy (temperatura, wilgotność, obecność pyłów) oraz oczekiwanej żywotności. Inżynierowie muszą precyzyjnie obliczyć parametry uzwojeń, wymiary rdzenia, szczeliny powietrzne między wirnikiem a stojanem, a także system chłodzenia, aby zapewnić optymalne działanie i zapobiec przegrzewaniu się maszyny.

Kluczowe etapy projektowania i budowy maszyn elektrycznych

Proces projektowania i budowy maszyn elektrycznych jest złożony i wymaga ścisłej współpracy między różnymi specjalistami. Zaczyna się od dokładnego określenia wymagań technicznych, które maszyna ma spełniać. Dotyczy to mocy, napięcia, prędkości obrotowej, momentu obrotowego, sprawności, a także warunków środowiskowych, w jakich będzie pracować. Na podstawie tych danych inżynierowie przystępują do etapu projektowania koncepcyjnego, wybierając odpowiedni typ maszyny (np. synchroniczna, asynchroniczna, prądu stałego) i jej podstawową architekturę.

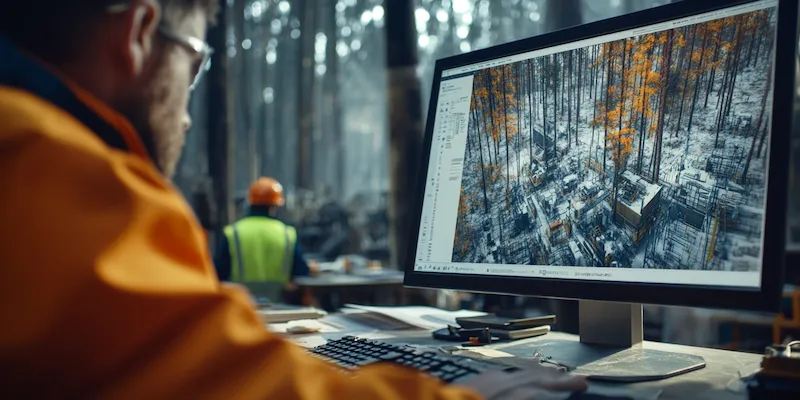

Następnie przechodzimy do szczegółowego projektowania. Jest to etap, w którym precyzyjnie określa się wymiary wszystkich kluczowych elementów, takich jak rdzenie stojana i wirnika, przekroje i liczbę zwojów uzwojeń, parametry izolacji, a także konstrukcję mechaniczną, w tym łożyska i obudowę. W tym celu wykorzystuje się zaawansowane oprogramowanie do projektowania wspomaganego komputerowo (CAD) oraz narzędzia do analizy metodą elementów skończonych (MES), które pozwalają na symulację działania maszyny w różnych warunkach i optymalizację jej parametrów jeszcze przed fizyczną budową.

Po zakończeniu etapu projektowania rozpoczyna się faza produkcji. Polega ona na wytworzeniu poszczególnych komponentów zgodnie z dokumentacją techniczną. Kluczowe znaczenie ma tu jakość użytych materiałów oraz precyzja wykonania. Uzwojenia nawijane są z drutu izolowanego, a następnie impregnowane żywicami, aby zapewnić odpowiednią wytrzymałość mechaniczną i elektryczną. Rdzenie wykonuje się z pakietów blach elektrotechnicznych, aby zminimalizować straty mocy związane z prądami wirowymi. Ważne jest również precyzyjne wykonanie wału, obudowy oraz systemu chłodzenia, który może być powietrzny lub cieczowy, w zależności od mocy maszyny i warunków pracy.

Kolejnym, niezwykle istotnym etapem jest montaż. Wymaga on doświadczenia i precyzji, aby wszystkie elementy zostały połączone w prawidłowy sposób, zapewniając właściwe odległości między ruchomymi i nieruchomymi częściami (tzw. szczelina powietrzna), a także odpowiednie połączenia elektryczne i mechaniczne. Po montażu maszyna poddawana jest rygorystycznym testom i próbom, które mają na celu weryfikację jej parametrów pracy, sprawności, poziomu hałasu, wibracji oraz bezpieczeństwa. Dopiero po pomyślnym przejściu wszystkich prób maszyna jest gotowa do przekazania klientowi lub wdrożenia do produkcji seryjnej.

Zaawansowane technologie stosowane w budowie maszyn elektrycznych

Kolejnym ważnym kierunkiem rozwoju jest optymalizacja kształtu uzwojeń i geometrii rdzeni z wykorzystaniem metod numerycznych i sztucznej inteligencji. Algorytmy optymalizacyjne pozwalają na projektowanie maszyn o niestandardowych kształtach, które lepiej dopasowują się do specyficznych wymagań aplikacji, minimalizując jednocześnie straty energii i zwiększając gęstość mocy. Dotyczy to zarówno tradycyjnych maszyn obrotowych, jak i maszyn liniowych czy specjalistycznych napędów.

Rewolucję w budowie maszyn elektrycznych przynosi również rozwój technologii produkcji, takich jak druk 3D. Umożliwia on tworzenie skomplikowanych geometrycznie komponentów, np. rdzeni o zoptymalizowanej strukturze lub elementów obudowy o zintegrowanych funkcjach chłodzenia, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Druk 3D pozwala również na szybkie prototypowanie i tworzenie indywidualnych rozwiązań dla specyficznych potrzeb klientów.

Nie można zapomnieć o rozwoju elektroniki mocy i systemów sterowania. Zaawansowane falowniki i sterowniki pozwalają na precyzyjne zarządzanie pracą maszyn elektrycznych, optymalizując ich sprawność w zmiennych warunkach obciążenia i prędkości. Wykorzystanie algorytmów sterowania adaptacyjnego i sztucznej inteligencji umożliwia maszynom „uczenie się” optymalnych parametrów pracy w czasie rzeczywistym, co przekłada się na dalsze oszczędności energii i wydłużenie ich żywotności. Dodatkowo, rozwój technik monitorowania stanu technicznego (Condition Monitoring) z wykorzystaniem sensorów i analizy danych pozwala na przewidywanie potencjalnych awarii i planowanie konserwacji, co znacząco redukuje koszty związane z przestojami.

Wpływ budowy maszyn elektrycznych na rozwój przemysłu i technologii

Budowa maszyn elektrycznych stanowi kręgosłup dla rozwoju praktycznie każdej gałęzi przemysłu i wielu dziedzin życia. Bez efektywnych i niezawodnych silników elektrycznych niemożliwe byłoby funkcjonowanie nowoczesnych fabryk, gdzie napędzają one linie produkcyjne, pompy, wentylatory, przenośniki i niezliczone inne urządzenia. Podobnie, generatory elektryczne są podstawą systemów energetycznych, dostarczając energię do domów, przedsiębiorstw i infrastruktury.

Postęp w budowie maszyn elektrycznych bezpośrednio przekłada się na innowacyjność w innych sektorach. Rozwój lekkich i wydajnych silników elektrycznych był kluczowy dla powstania i popularyzacji pojazdów elektrycznych, które rewolucjonizują transport i mają ogromny potencjał w ograniczaniu emisji szkodliwych substancji. W medycynie, precyzyjne silniki elektryczne znajdują zastosowanie w zaawansowanym sprzęcie diagnostycznym i terapeutycznym, takim jak roboty chirurgiczne czy aparatura do obrazowania.

W dziedzinie energii odnawialnej, budowa wydajnych turbin wiatrowych i generatorów hydroelektrycznych jest podstawą pozyskiwania czystej energii. Zastosowanie nowoczesnych rozwiązań w budowie maszyn elektrycznych pozwala na zwiększenie efektywności konwersji energii, nawet w trudnych warunkach środowiskowych, co jest kluczowe dla zrównoważonego rozwoju. Inżynierowie stale pracują nad zwiększeniem gęstości mocy maszyn, co oznacza uzyskanie większej mocy z mniejszej i lżejszej konstrukcji, co jest niezwykle ważne w aplikacjach mobilnych i kosmicznych.

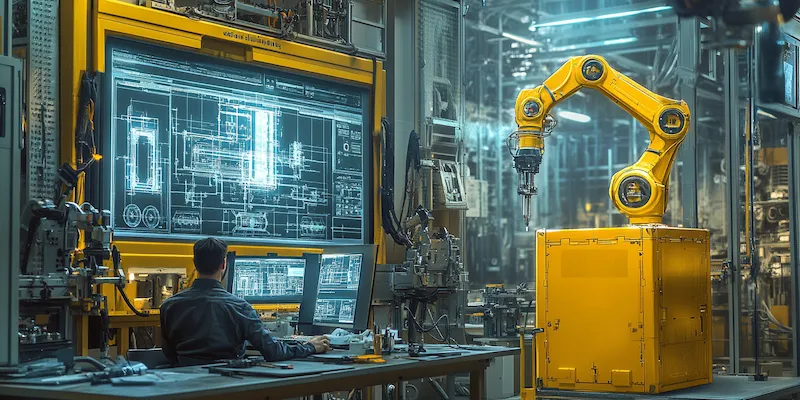

Nie można również zapominać o wpływie na automatyzację procesów przemysłowych. Zaawansowane układy napędowe z precyzyjnymi silnikami elektrycznymi i sterownikami umożliwiają realizację skomplikowanych operacji z wysoką dokładnością i powtarzalnością. To z kolei prowadzi do zwiększenia produktywności, poprawy jakości wyrobów i obniżenia kosztów produkcji. Rozwój budowy maszyn elektrycznych jest więc nierozerwalnie związany z postępem technologicznym i ekonomicznym na świecie, stanowiąc fundament dla innowacji w niemal każdej dziedzinie życia.

Konserwacja i serwisowanie maszyn elektrycznych w praktyce

Niezależnie od tego, jak zaawansowana jest budowa maszyn elektrycznych, kluczowe dla ich długowieczności i niezawodności jest odpowiednie planowanie konserwacji i serwisu. Regularne przeglądy techniczne pozwalają na wczesne wykrycie potencjalnych problemów, zanim przerodzą się one w poważne awarie, które mogłyby prowadzić do kosztownych przestojów w produkcji. Podstawowe czynności konserwacyjne obejmują przede wszystkim kontrolę stanu izolacji uzwojeń, monitorowanie temperatury pracy, smarowanie łożysk, a także inspekcję połączeń elektrycznych i mechanicznych.

Szczególnie ważne jest monitorowanie parametrów pracy maszyny podczas jej normalnego użytkowania. Nowoczesne maszyny elektryczne często wyposażone są w zaawansowane systemy diagnostyczne, które na bieżąco zbierają dane dotyczące obciążenia, prędkości obrotowej, temperatury, wibracji i prądów pobieranych przez silnik. Analiza tych danych za pomocą specjalistycznego oprogramowania pozwala na identyfikację nieprawidłowości, które mogą świadczyć o postępującym zużyciu elementów lub o nieprawidłowej pracy maszyny. Jest to podstawa dla strategii konserwacji predykcyjnej.

W przypadku wystąpienia awarii, kluczowe jest szybkie i trafne zdiagnozowanie przyczyny problemu. Najczęstsze usterki maszyn elektrycznych to uszkodzenia izolacji uzwojeń (przebicia, zwarcia), zużycie łożysk, uszkodzenia wirnika lub stojana, a także problemy z systemem chłodzenia. W zależności od skali uszkodzenia, naprawa może polegać na wymianie uszkodzonych elementów, przewinięciu uzwojeń, a w skrajnych przypadkach na wymianie całej maszyny.

Ważnym aspektem serwisu jest również stosowanie odpowiednich części zamiennych. Powinny one spełniać te same parametry techniczne co oryginalne podzespoły, aby zapewnić prawidłowe działanie maszyny i uniknąć ryzyka wystąpienia kolejnych awarii. W przypadku maszyn specjalistycznych lub produkowanych przez zagranicznych producentów, dostęp do oryginalnych części zamiennych może być utrudniony, co wymaga od serwisantów poszukiwania alternatywnych rozwiązań lub współpracy z wyspecjalizowanymi dostawcami. Profesjonalny serwis maszyn elektrycznych wymaga nie tylko wiedzy technicznej, ale także dostępu do odpowiednich narzędzi, wyposażenia diagnostycznego oraz dokumentacji technicznej.