Przemysł metalurgiczny odgrywa kluczową rolę w gospodarce każdego kraju, ponieważ zajmuje się przetwarzaniem surowców metalowych w gotowe produkty. W jego skład wchodzą różne procesy, takie jak wydobycie metali, ich rafinacja oraz formowanie w różnorodne kształty i rozmiary. Metalurgia obejmuje zarówno metale żelazne, jak i nieżelazne, co sprawia, że jest niezwykle zróżnicowanym sektorem przemysłowym. Współczesny przemysł metalurgiczny korzysta z zaawansowanych technologii, które pozwalają na efektywne przetwarzanie surowców oraz minimalizację odpadów. Dzięki innowacjom technologicznym możliwe jest również zwiększenie wydajności produkcji oraz poprawa jakości finalnych produktów. Przemysł ten ma istotne znaczenie dla wielu innych branż, takich jak budownictwo, motoryzacja czy elektronika, ponieważ dostarcza niezbędnych materiałów do produkcji różnorodnych wyrobów.

Jakie są główne procesy w przemyśle metalurgicznym?

W przemyśle metalurgicznym wyróżnia się kilka kluczowych procesów, które są niezbędne do uzyskania wysokiej jakości produktów metalowych. Pierwszym z nich jest wydobycie surowców mineralnych, które następnie trafiają do hut i zakładów przeróbczych. Proces ten często wiąże się z dużymi inwestycjami w infrastrukturę oraz technologie wydobywcze. Kolejnym etapem jest rafinacja metali, która polega na usuwaniu zanieczyszczeń oraz przekształcaniu surowców w bardziej wartościowe formy. Rafinacja może odbywać się na różne sposoby, w zależności od rodzaju metalu oraz pożądanej czystości produktu końcowego. Po rafinacji następuje formowanie metali, które może przybierać różne formy, takie jak blachy, pręty czy odlewy. W tym etapie wykorzystuje się różnorodne techniki obróbcze, takie jak walcowanie, tłoczenie czy odlewanie. Ważnym aspektem przemysłu metalurgicznego jest również recykling metali, który pozwala na ponowne wykorzystanie surowców oraz zmniejszenie negatywnego wpływu na środowisko naturalne.

Jakie są najważniejsze zastosowania metali w przemyśle?

Metale mają szerokie zastosowanie w różnych dziedzinach przemysłu i codziennego życia. W budownictwie stal i aluminium są powszechnie wykorzystywane do konstrukcji budynków oraz infrastruktury, dzięki swojej wytrzymałości i trwałości. Stal nierdzewna znajduje zastosowanie w branży spożywczej i farmaceutycznej ze względu na swoje właściwości antykorozyjne oraz łatwość w utrzymaniu czystości. W motoryzacji metale są kluczowe dla produkcji pojazdów – stal i aluminium stanowią podstawowe materiały konstrukcyjne dla karoserii oraz silników. W elektronice metale takie jak miedź czy złoto są wykorzystywane do produkcji przewodów elektrycznych oraz komponentów elektronicznych ze względu na swoje doskonałe właściwości przewodzące. Również w energetyce metale odgrywają istotną rolę – turbiny w elektrowniach wiatrowych czy elementy reaktorów jądrowych są wykonane z materiałów odpornych na wysokie temperatury i korozję.

Jakie są wyzwania przed przemysłem metalurgicznym?

Przemysł metalurgiczny stoi przed wieloma wyzwaniami, które mogą wpłynąć na jego przyszłość oraz rozwój. Jednym z najważniejszych problemów jest konieczność dostosowania się do rosnących wymagań dotyczących ochrony środowiska. W obliczu zmian klimatycznych oraz rosnącej świadomości ekologicznej społeczeństwa zakłady metalurgiczne muszą wdrażać technologie zmniejszające emisję gazów cieplarnianych oraz zużycie energii. Kolejnym istotnym wyzwaniem jest zapewnienie dostępu do surowców mineralnych, które stają się coraz trudniejsze do wydobycia z powodu wyczerpywania się złóż oraz rosnącej konkurencji o zasoby naturalne. Przemysł musi również zmierzyć się z dynamicznymi zmianami na rynku globalnym oraz rosnącą konkurencją ze strony krajów rozwijających się, gdzie koszty produkcji mogą być znacznie niższe. W kontekście postępu technologicznego ważnym zagadnieniem staje się automatyzacja procesów produkcyjnych oraz wdrażanie innowacyjnych rozwiązań opartych na sztucznej inteligencji i robotyzacji. Te zmiany mogą prowadzić do zwiększenia efektywności produkcji, ale również wymagają odpowiednich inwestycji oraz przeszkolenia pracowników.

Jakie są najważniejsze trendy w przemyśle metalurgicznym?

W ostatnich latach przemysł metalurgiczny przeszedł znaczące zmiany, które są wynikiem postępu technologicznego oraz rosnących wymagań rynku. Jednym z najważniejszych trendów jest cyfryzacja procesów produkcyjnych, która pozwala na zbieranie i analizowanie danych w czasie rzeczywistym. Dzięki zastosowaniu Internetu Rzeczy (IoT) oraz systemów zarządzania produkcją możliwe jest optymalizowanie procesów, co prowadzi do zwiększenia efektywności oraz redukcji kosztów. Kolejnym istotnym trendem jest rozwój technologii recyklingu metali, który staje się coraz bardziej popularny w kontekście ochrony środowiska i zrównoważonego rozwoju. Przemysł metalurgiczny stara się wprowadzać innowacyjne metody przetwarzania odpadów metalowych, co pozwala na ich ponowne wykorzystanie i zmniejszenie negatywnego wpływu na środowisko. Warto również zwrócić uwagę na rosnącą rolę materiałów kompozytowych, które łączą właściwości różnych metali i tworzyw sztucznych, co pozwala na uzyskanie lepszych parametrów mechanicznych oraz mniejszej wagi produktów.

Jakie są kluczowe metody produkcji w metalurgii?

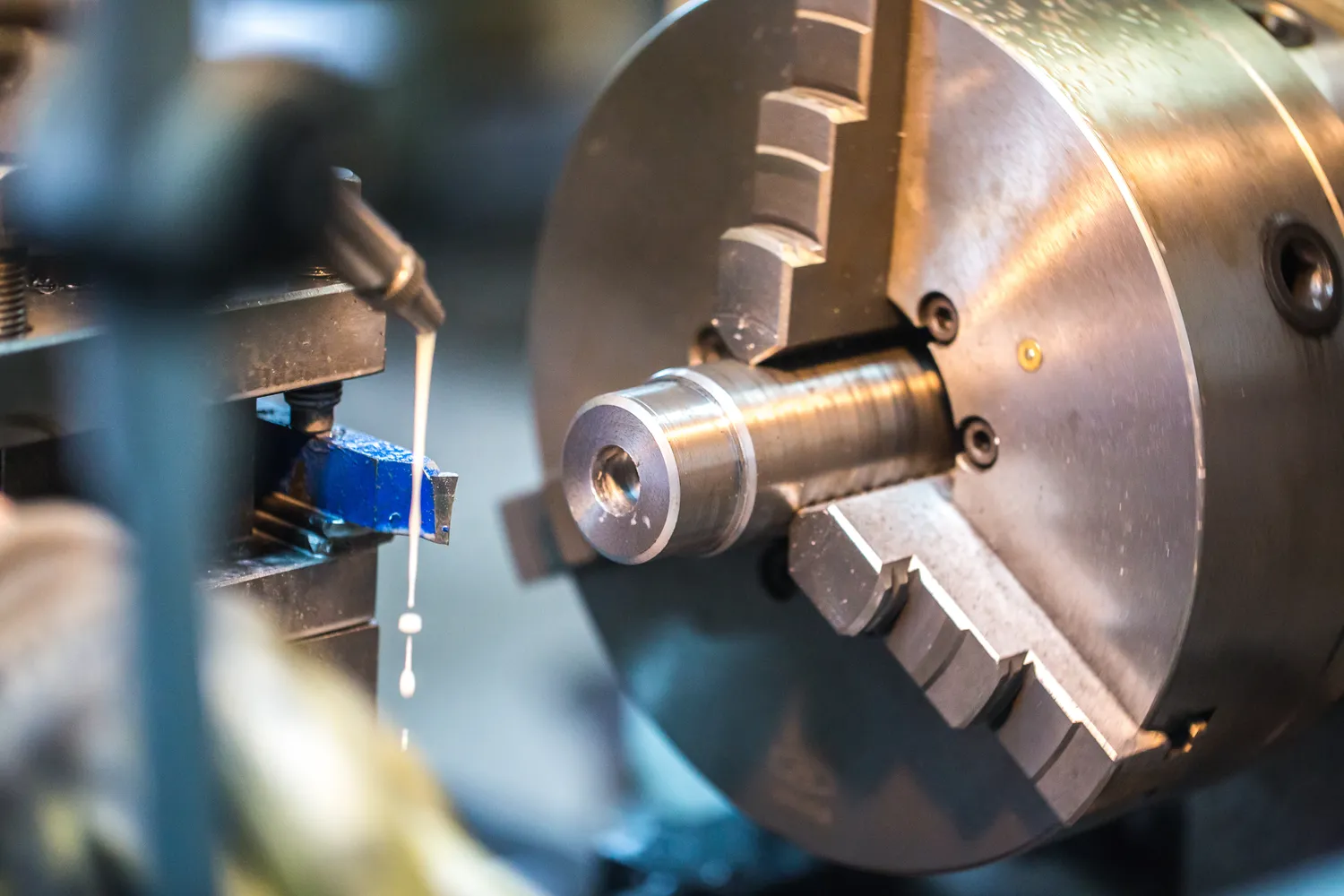

Produkcja w przemyśle metalurgicznym opiera się na różnych metodach, które są dostosowane do rodzaju metalu oraz pożądanych właściwości finalnych produktów. Jedną z podstawowych metod jest odlewanie, które polega na wlewaniu stopionego metalu do formy, gdzie ulega on krzepnięciu. Odlewanie może być stosowane do produkcji dużych elementów, takich jak silniki czy obudowy maszyn. Inną popularną metodą jest walcowanie, które polega na przekształcaniu metalu w cienkie blachy lub pręty poprzez przeprowadzanie go przez walce. Proces ten jest szczególnie istotny w produkcji blach stalowych wykorzystywanych w budownictwie czy motoryzacji. Tłoczenie to kolejna technika obróbcza, która umożliwia formowanie metalu poprzez jego deformację pod wpływem siły. Tłoczenie jest często wykorzystywane do produkcji elementów o skomplikowanych kształtach, takich jak obudowy urządzeń elektronicznych. Współczesna metalurgia korzysta również z technologii spawania i lutowania, które pozwalają na łączenie różnych elementów metalowych w jedną całość.

Jakie są główne materiały używane w przemyśle metalurgicznym?

W przemyśle metalurgicznym wykorzystuje się różnorodne materiały, które można podzielić na metale żelazne i nieżelazne. Metale żelazne, takie jak stal i żeliwo, stanowią podstawę wielu procesów produkcyjnych ze względu na swoją wytrzymałość oraz dostępność. Stal jest szczególnie ceniona za swoje właściwości mechaniczne oraz możliwość modyfikacji poprzez dodawanie różnych stopów, co pozwala na uzyskanie materiałów o specyficznych parametrach. Z kolei żeliwo charakteryzuje się dobrą odlewnością i odpornością na korozję, co sprawia, że znajduje zastosowanie w produkcji elementów maszyn oraz konstrukcji budowlanych. Metale nieżelazne obejmują miedź, aluminium, cynk czy nikiel. Miedź jest doskonałym przewodnikiem elektryczności i ciepła, dlatego jest szeroko stosowana w elektronice oraz instalacjach elektrycznych. Aluminium z kolei wyróżnia się niską wagą oraz odpornością na korozję, co czyni go idealnym materiałem do produkcji lekkich konstrukcji oraz opakowań. Cynk jest często stosowany jako powłoka ochronna dla stali, aby zapobiec jej rdzewieniu.

Jakie są perspektywy rozwoju przemysłu metalurgicznego?

Perspektywy rozwoju przemysłu metalurgicznego są związane z wieloma czynnikami zarówno wewnętrznymi, jak i zewnętrznymi. W miarę jak świat staje się coraz bardziej zglobalizowany, przemysł ten ma szansę na dalszy rozwój dzięki zwiększonemu zapotrzebowaniu na metale w różnych sektorach gospodarki. Wzrost populacji oraz urbanizacja prowadzą do większego zapotrzebowania na materiały budowlane i infrastrukturę, co sprzyja rozwojowi przemysłu metalurgicznego. Ponadto rosnąca świadomość ekologiczna społeczeństwa skłania firmy do inwestowania w technologie przyjazne dla środowiska oraz recykling surowców wtórnych. Inwestycje te mogą przyczynić się do zmniejszenia kosztów produkcji oraz poprawy efektywności energetycznej zakładów metalurgicznych. Warto również zauważyć rosnącą rolę innowacji technologicznych, takich jak automatyzacja procesów czy zastosowanie sztucznej inteligencji w zarządzaniu produkcją. Te nowoczesne rozwiązania mogą przyczynić się do zwiększenia konkurencyjności firm działających w branży metalurgicznej na rynku globalnym.

Jakie są kluczowe aspekty bezpieczeństwa pracy w metalurgii?

Bezpieczeństwo pracy w przemyśle metalurgicznym jest niezwykle istotnym zagadnieniem ze względu na charakter pracy oraz potencjalne zagrożenia związane z obsługą maszyn i urządzeń przemysłowych. Kluczowym aspektem bezpieczeństwa jest odpowiednie szkolenie pracowników dotyczące zasad BHP oraz obsługi sprzętu. Pracownicy powinni być świadomi ryzyk związanych z ich codziennymi obowiązkami oraz umieć reagować w sytuacjach awaryjnych. Ważnym elementem jest również stosowanie odpowiednich środków ochrony osobistej, takich jak kaski ochronne, rękawice czy okulary ochronne, które minimalizują ryzyko urazów ciała podczas wykonywania pracy. Regularne przeglądy techniczne maszyn i urządzeń są niezbędne do zapewnienia ich sprawności oraz bezpieczeństwa użytkowania. Dodatkowo zakłady powinny wdrażać procedury awaryjne oraz systemy monitorowania warunków pracy, aby szybko identyfikować potencjalne zagrożenia i podejmować odpowiednie działania prewencyjne.